发布时间:2022/07/05

陶瓷材料具有优异的耐高温、耐磨损、抗腐蚀性能和密度低、绝缘性好的特点, 在汽车、军工、电子、航空航天等领域具有广阔的应用前景。

然而陶瓷塑性差、脆性高的特点一方面造成了形状复杂的陶瓷零件加工成型困难,另一方面决定了其在单独使用过程中抵抗热应力和冲击载荷的能力差。根据使用要求选择有效的连接方法,将陶瓷与金属连接起来获得陶瓷一金属复合构件,能把二者的优点结合起来,充分发挥陶瓷材料的优异性能并拓宽其应用范围。

其中钎焊就是把金属与陶瓷连接起来的一种方法。

钎焊是采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点,低于母材熔化温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散实现连接焊件的方法。

钎焊的优点:钎焊变形小,接头光滑美观,适合于焊接精密、复杂和由不同材料组成的构件,如蜂窝结构板、透平叶片、硬质合金刀具和印刷电路板等。

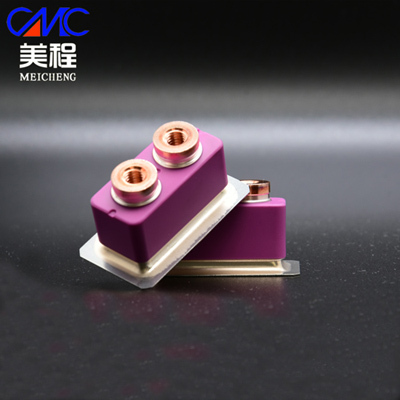

美程陶瓷企业在对产品钎焊前对工件必须进行细致加工和严格清洗,除去油污和过厚的氧化膜,保证接口装配间隙。间隙一般要求在0.01~0.1毫米之间,后续再对产品进行多次精密加工,严格遵守制造规章。

常用的钎焊方法有陶瓷表面金属化法和活性金属法

金属和陶瓷钎焊工艺

陶瓷与被连接金属的热膨胀系数相差悬殊,导致钎焊后使接头内产生较高的残余应力而且局部地方还存在应力集中现象,极易造成陶瓷开裂。为降低残余应力,必须采用一些特殊的钎焊工艺路线。①合理选择连接匹配材料;②利用金属件的弹性变形减小应力,③避免应力集中;④尽量选用屈服点低,塑性好的钎料;⑤合理控制钎焊温度和时间;⑥采用中间弹性过渡层。其中,采用中间弹性过渡层的方法是研究和应用最多的方法之一,采用中间弹性过渡层对降低残余应力的作用较大。该方法采用陶瓷/钎料/中间过渡层/钎料/金属的装配形式进行钎焊, E 和 b s 减小,接头强度越高,这说明较“软”的中间层能够有效地释放应力,改善接头强度。中间过渡层的热膨胀系数与Si3N4 接近固然有好处,但是如果 E和b s 很高(如 Mo 和 W ),不能缓和应力,也就不能起到好的作用。因此,可以认为 E 和 b s 是选择中间过渡层的主要着眼点。

中间过渡层的选择应尽量满足下列条件:

①选择 E和 b s较小的材料;②中间过渡层与被连接材料的热膨胀系数差别要小;③充分考虑接头的工作条件。采用弹性过渡层的陶瓷连接方法的缺点是接头强度不高,原因是有效钎接面积小,但这种低应力或无应力接头具有良好的使用性能,其优点是在热载荷下产生较低的热应力,接头耐热疲劳,抗热冲击性能好。

金属和陶瓷钎焊的发展前景

随着社会新材料的发展和金属与陶瓷钎焊技术日趋完善,其在工业领域的应用越来越广泛,可以预见,金属与陶瓷钎焊技术有着广阔的应用前景,无疑是今后研究的重点。传统的陶瓷金属化法工艺复杂、费时耗资,活性金属钎焊是目前最有可能得到大规模工业应用的连接方法,而部分瞬间液相连接充分结合了活性钎焊和固相扩散连接两者的优点,能在比常规连接方法低得多的温度下制备耐热接头,正不断引起人们极大的兴趣和关注。随着国民经济的发展,特别是高科技领域的发展,具有优异性能的结构陶瓷与金属的钎焊零部件的应用也日益广泛,尤其是一些特殊工作条件,如耐冲击负荷、耐腐蚀、耐高温、抗氧化性好等,要求研究开发与之相适应的新材料及新工艺,这样才会有助于推动我国陶瓷材料。